خزانFRP خفيف الوزن وقوية ومقاومة للتآكل. تشمل الخصائص الجيدة لهذا النوع من الحاويات السعة الكبيرة، والبصمة الصغيرة، وسهولة التركيب، وتكاليف الصيانة المنخفضة، مما يجعلها تستخدم على نطاق واسع في مجالات البترول والألياف الكيماوية والصناعات الكيماوية وتخمير الأغذية والطب. بالمقارنة مع الحاويات الكبيرة التقليدية، عادة ما تكون الأخيرة ملحومة بألواح فولاذية ومغطاة ببطانة إيبوكسي FRP المضادة للتآكل أو غيرها من المواد المضادة للتآكل. طريقة البناء هذه ليست معقدة فحسب، بل غالبا ما تكون غير مرضية، وعرضة لمشاكل مثل السقوط والثقب. تستخدم عملية تصنيع خزان FRP تشريب الراتنج المتقدمة وتقنية تشكيل القوالب لضمان قوة ومتانة الحاوية أثناء الاستخدام. من خلال الفحص الصارم للمواد الخام والتحكم الدقيق في تكنولوجيا المعالجة، يمكن لأوعية FRP الحفاظ على خصائصها الفيزيائية والكيميائية الجيدة في البيئات الدنيئة، مما يقلل بشكل كبير من تكاليف الصيانة ويزيد من عمر الخدمة. نوع الحاوية: 1. الفئات الرئيسية لصهاريج تخزين FRP: صهاريج تخزين FRP الأفقية، صهاريج تخزين FRP العمودية. 2. الفئات الرئيسية لصهاريج تخزين FRP: صهاريج تخزين FRP من الدرجة الغذائية، خزانات تخليل FRP، خزانات تجميع المياه FRP، خزانات تربية FRP، خزانات نقل FRP. 3. الفئات الرئيسية لخزانات معدات FRP: خزانات فلتر FRP، خزانات المياه العينةFRP، خزانات الراتنج، خزانات الخلط، خزانات التخمير، خزانات التفاعل، خزانات القياس، خزانات تصفية الرمل. 4. الفئات الرئيسية لخزانات FRP المركبة: خزانات خلط FRP، خزانات قياس FRP، خزانات تفاعل FRP، خزانات راتنج FRP، خزانات تخمير FRP، خزانات ضغط FRP. خزانات تصفية الرمل FRP، اسطوانات رمل مرشح FRP.

-

يتكون برج التنظيف FRP من مادة الألياف الزجاجية الموثوقة، والتي تلبي بشكل فعال متطلبات المواد لمختلف الوسائط المسببة للتآكل. بالمقارنة مع المواد التقليدية، لا يتمتع FRP بقوة أعلى ومقاومة للتآكل فحسب، بل يمكنه أيضا تقصير دورة التحضير بشكل كبير وتحسين كفاءة الإنتاج. تستخدم هذه المعدات بشكل أساسي لإزالة المكونات الضارة في غاز النفايات الصناعية بشكل فعال. يعزز برج التنظيف FRP امتصاص وإزالة الملوثات في الغاز من خلال التلامس الكامل بين سائل الرش والغاز، وبالتالي تحقيق الغرض من تنقية الغاز. في الصناعات الكيماوية مثل الكهرباء الحرارية, المعادن, البتروكيماويات, والطب, أبراج التنظيف FRP لديها مجموعة واسعة من التطبيقات. يمكنه التعامل مع أنواع مختلفة من الغازات الملوثة، مثل الغازات الحمضية والغازات القلوية والمذيبات العضوية الأخرى، وأصبح جزءا مهما من مرافق حماية البيئة لمختلف الشركات.

-

برج امتصاص FRP وبرج التنظيف مصنوعان من مواد FRP عالية الأداء، والتي تلبي بشكل فعال متطلبات الاستخدام لمجموعة متنوعة من الوسائط المسببة للتآكل. يمكن لأبراج امتصاص FRP وأبراج التنظيف إزالة الغازات الضارة بشكل فعال من الانبعاثات الصناعية والتأكد من أن الانبعاثات تتوافق مع معايير حماية البيئة الوطنية والمحلية. لا تتضمن هذه العملية التفاعلات الفيزيائية والكيميائية للغازات فحسب، بل تتضمن أيضا مجموعة متنوعة من ظواهر ديناميكيات السوائل المعقدة لضمان كفاءة التنقية. يمنح استخدام مواد الألياف الزجاجية هذه الأجهزة مزايا كبيرة. بادئ ذي بدء، يتجاوز عمر خدمة FRP بكثير عمر المواد المعدنية التقليدية، وعادة ما يصل إلى أكثر من عشر سنوات، مما يقلل بشكل كبير من تكرار استبدال المعدات وتكاليف الصيانة. ثانيا، دورة تحضير FRP قصيرة نسبيا، مما يجعل إنتاج المعدات وتسليمها أكثر كفاءة وقدرة على تلبية طلب السوق بسرعة. بالإضافة إلى ذلك، تضمن القوة العالية والخصائص المضادة للتآكل ل FRP موثوقية المعدات في التشغيل طويل الأمد وتقلل من مخاطر الفشل الناجم عن شيخوخة المعدات. أبراج امتصاص FRP وأبراج الرش لها مجموعة واسعة من التطبيقات، تغطي العديد من الصناعات مثل الطاقة الحرارية والمعادن والبتروكيماويات والمستحضرات الصيدلانية.

-

برج التبريد FRP هو معدات تحقق التبادل الحراري من خلال الاتصال المباشر بين الماء والهواء. يستخدم على نطاق واسع في الصناعة والبناء لتقليل درجة حرارة الماء بشكل فعال. يشتمل هيكلها الأساسي على المراوح والمحركات والحشو وأنظمة توزيع المياه والأبراج وصواني المياه. أثناء تشغيل برج التبريد، يتبادل الهواء ذو درجة الحرارة المنخفضة الناتج عن المروحة الحرارة مع الماء الموجود في الحشو، وبالتالي يقلل بشكل فعال من درجة حرارة الماء. يعني برج التبريد ذو التدفق المعاكس أن الماء الساخن يتدفق إلى أسفل من أعلى البرج، بينما يتدفق الهواء لأعلى من أسفل البرج لإجراء التبادل الحراري من خلال التعبئة. هذا التصميم يجعل اتجاهات تدفق الماء الساخن والهواء حوالي 180 درجة، مما يزيد من كفاءة التبادل الحراري. عادة ما يستخدم ملء أبراج التبريد ذات التدفق المعاكس مواد ذات مساحة سطح عالية لزيادة مساحة التلامس بين الماء والهواء، وبالتالي تحسين تأثير التبريد. أثناء تشغيل برج التبريد للتدفق المعاكس، يتم توزيع الماء الساخن بالتساوي على الحشو من خلال نظام توزيع المياه، مما يشكل تدفقا للمياه يشبه الفيلم. يتلامس هذا الفيلم الرقيق من الماء مع تدفق الهواء المتزايد، مما يتسبب في انتقال الحرارة من الماء إلى الهواء. بعد هذه العملية، تنخفض درجة حرارة الماء بشكل كبير، ويتم جمع الماء المبرد أخيرا في صينية الماء ثم إعادته إلى النظام لإعادة التدوير.

-

عادة ما تستخدم خزانات التفريغ التقليدية تقنية البطانة المطاطية المصنوعة من الفولاذ الكربوني. مع زيادة وقت استخدام هذا التصميم، يضعف الالتصاق بين طبقة البطانة المطاطية وجسم الخزان تدريجيا، مما يؤدي في النهاية إلى سقوط طبقة البطانة المطاطية وانفصالها. لا تؤثر هذه المشكلة على سلامة وموثوقية المعدات فحسب، بل تجعل الإصلاح في الموقع صعبا للغاية، مما يتطلب شحنها إلى المصنع الأصلي لإصلاحها، مما يؤدي إلى ارتفاع تكاليف الإصلاح ودورة طويلة. استجابة للمشاكل المذكورة أعلاه، طورت شركتنا بشكل مبتكر خزان فراغ من الألياف الزجاجية. تتميز مادة الألياف الزجاجية بمقاومة جيدة للتآكل ومقاومة للتآكل ويمكنها تحمل تآكل الوسائط الكيميائية المختلفة، مما يضمن التشغيل المستقر على المدى الطويل في مختلف البيئات القاسية. في الوقت نفسه، فإن الخصائص خفيفة الوزن للألياف الزجاجية تجعل خزان التفريغ أكثر ملاءمة أثناء النقل والتركيب. تعتمد خزانات التفريغ المصنوعة من الألياف الزجاجية تقنية متقدمة لضمان أن الخزان لا يزال بإمكانه الحفاظ على استقرار جيد في ظل ظروف الضغط السلبي العالي. بالمقارنة مع الخزانات التقليدية المبطنة بالمطاط من الفولاذ الكربوني، يتم إطالة عمر خدمة خزانات التفريغ المصنوعة من الألياف الزجاجية بشكل كبير، مما يقلل من وقت تعطل المعدات وتكرار الصيانة الناجم عن تقشير طبقة البطانة المطاطية. يمكن استخدام خزانات التفريغ FRP الخاصة بنا على نطاق واسع في الألياف الكيماوية والصناعات الكيماوية والبترول وغيرها من المجالات، وهي مناسبة بشكل خاص للتعامل مع الوسائط ذات التآكل القوي والتقلبات الكبيرة في درجات الحرارة.

-

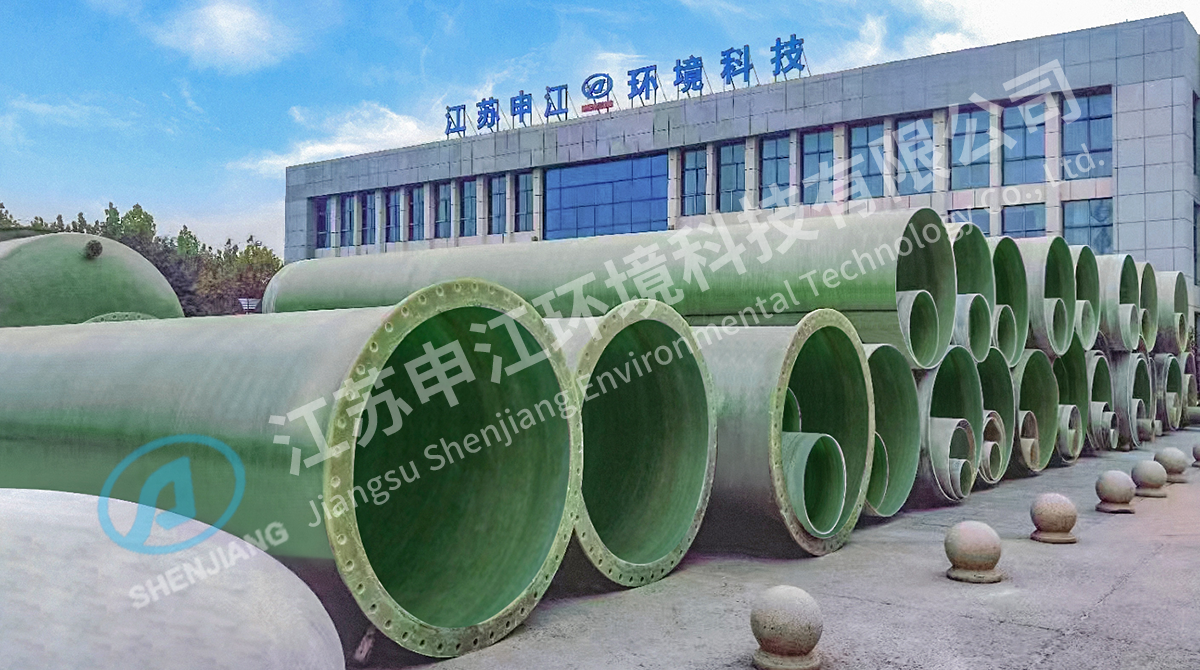

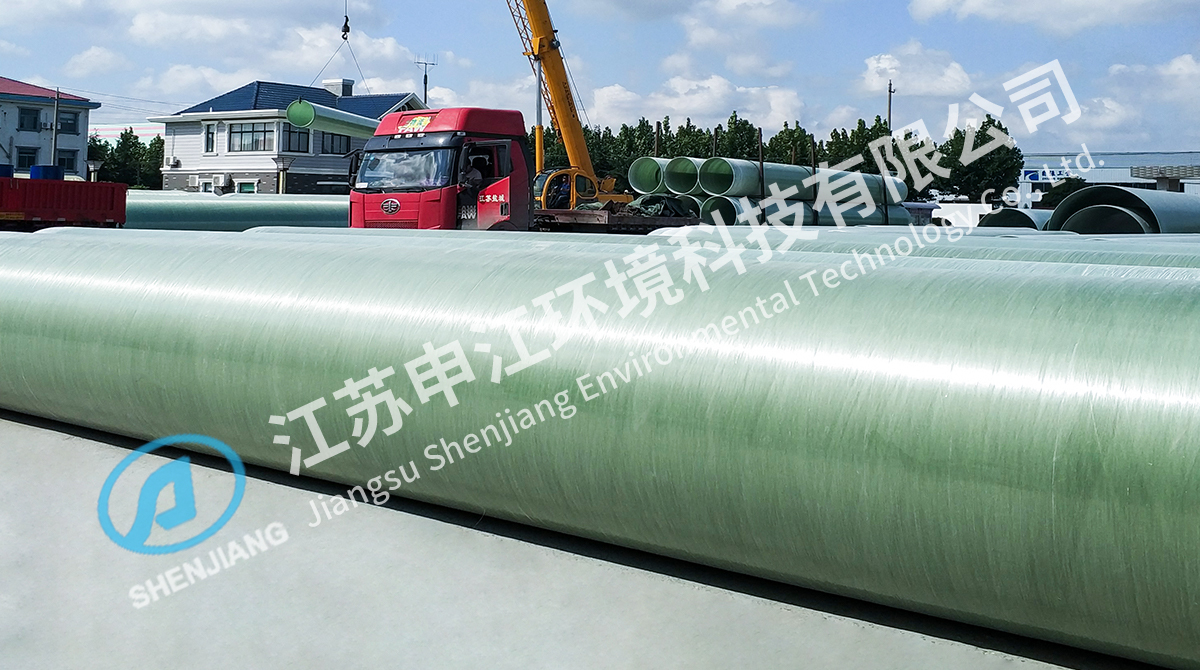

خط أنابيب عملية FRP، المعروف أيضا باسم خط أنابيب FRP المركب، عبارة عن خط أنابيب مصنوع من الألياف الزجاجية والمواد المركبة من الراتنج. FRP عبارة عن مادة مركبة ذات مقاومة للتآكل وقوة عالية، لذلك فهي تستخدم على نطاق واسع في أنظمة خطوط الأنابيب في الصناعات الكيميائية والبترول والأغذية والأدوية وغيرها من الصناعات. يتميز خط أنابيب عملية FRP بالخصائص التالية: 1. مقاومة التآكل: تتميز مادة FRP بمقاومة للتآكل ويمكن أن تقاوم تآكل الوسائط الكيميائية مثل الأحماض والقلويات والملح وما إلى ذلك، لذلك فهي مناسبة لنقل الوسائط المسببة للتآكل. 2. خفيفة الوزن وعالية القوة: خط أنابيب FRP خفيف الوزن ولكن له قوة عالية، وهو سهل التركيب والصيانة. 3. مقاومة التآكل: يتميز خط أنابيب FRP بمقاومة تآكل جيدة ويمكن أن يحافظ على حالة سطح جيدة أثناء الاستخدام طويل الأمد. 4. أداء عزل موصل جيد: FRP مادة عازلة مناسبة لبعض مناسبات النقل الخاصة. 5. البناء المريح: يمكن إجراء خط أنابيب FRP في الموقع حسب الحاجة للتكيف مع مختلف المواقع المعقدة ومتطلبات العملية. بشكل عام، تتميز خطوط أنابيب عملية FRP بمزايا مقاومة التآكل، والوزن الخفيف، والقوة العالية، ومقاومة التآكل، والعزل الموصل، وما إلى ذلك، لذلك فهي تستخدم على نطاق واسع في الصناعات الكيميائية والبترول والغذائية وغيرها.

-

تستخدم خطوط أنابيب نقل غاز النفايات بشكل أساسي لانبعاثات غازات النفايات في البترول والصناعات الكيماوية والألياف الكيماوية والأدوية والطباعة والصباغة والمعادن وصناعة الورق وغيرها من الصناعات. كبديل عالي الجودة للألواح الفولاذية التقليدية ومواد الفولاذ المقاوم للصدأ، فإن هذا النوع من الأنابيب له خصائص جيدة مثل الوزن الخفيف والقوة العالية ومقاومة التآكل ومثبطات اللهب والمضادة للكهرباء الساكنة ومقاومة درجات الحرارة العالية. من حيث الخصائص الفيزيائية، تظهر خطوط أنابيب نقل غاز العادم قوة وصلابة جيدة، وقادرة على تحمل الضغط العالي للغاز بالداخل مع الحفاظ على السلامة الهيكلية. تضمن هذه الميزة أن خط الأنابيب يمكن أن يقاوم بشكل فعال تأثير البيئة الخارجية أثناء الاستخدام طويل الأمد ويضمن التشغيل الآمن والمستقر. مقاومته للتآكل الكيميائي رائعة بشكل خاص. يمكن لمادة خط الأنابيب أن تقاوم تآكل الوسائط الكيميائية المختلفة وتطيل عمر الخدمة بشكل كبير. هذه الميزة ضرورية للصناعات الكيميائية والصيدلانية، والتي غالبا ما تنطوي على التعامل مع الغازات والسوائل المسببة للتآكل. من حيث الأداء الهيدروليكي، تم تصميم خط أنابيب نقل غاز العادم بشكل معقول ولديه مقاومة منخفضة للسوائل، مما يضمن النقل الفعال للغاز، ويحسن كفاءة الانبعاثات ويقلل من استهلاك الطاقة، وبالتالي توفير تكاليف التشغيل للمؤسسات. في الوقت نفسه، يتجنب تصميم السيولة بشكل فعال تراكم السوائل أثناء عملية تصريف غاز النفايات ويقلل من مخاطر التلوث البيئي المحتملة. من حيث التركيب والصيانة، فإن الطبيعة خفيفة الوزن للأنابيب تجعل النقل والتركيب أكثر كفاءة، مما يقلل من تكاليف العمالة والوقت.

-

مدخنة FRP هي نوع من معدات معالجة غاز المداخن المصنوعة من FRP كمادة رئيسية. يستخدم على نطاق واسع في الطاقة الكهربائية والأسمدة والصناعات الكيماوية والصهر والبترول وغيرها من الصناعات. يلبي هذا المنتج المتطلبات الصارمة للصناعة الحديثة لحماية البيئة وكفاءتها نظرا لتكلفته المنخفضة وإنتاجه المريح ودورته القصيرة ووزنه الخفيف وقوته العالية وعمره الطويل. بالمقارنة مع المداخن المعدنية التقليدية، تتمتع مواد FRP بمقاومة جيدة للتآكل الكيميائي، خاصة عند التعامل مع غازات المداخن المسببة للتآكل. هذه الميزة تجعلها شائعة في الصناعات الكيميائية والصهر، مما يضمن التشغيل المستقر للمعدات على المدى الطويل ويقلل من تكاليف الصيانة. بالإضافة إلى ذلك، تتمتع مدخنة الألياف الزجاجية بمقاومة جيدة لدرجات الحرارة العالية ويمكنها تحمل تأثير غاز المداخن عالي الحرارة دون تشوه أو تلف، مما يعزز موثوقيتها في بيئات درجات الحرارة العالية ويطيل بشكل كبير من عمر خدمة المعدات. من حيث مقاومة تدفق الهواء، فإن التصميم المعقول لمدخنة الألياف الزجاجية يقلل بشكل فعال من مقاومة تدفق الهواء، مما لا يحسن كفاءة انبعاث غاز المداخن فحسب، بل يقلل أيضا من استهلاك الطاقة لتشغيل المعدات، مما يعكس مزاياها المزدوجة لحماية البيئة والاقتصاد. مع أخذ تكلفة التركيب في الاعتبار، تقلل مداخن الألياف الزجاجية بشكل كبير من تكاليف العمالة والمواد اللازمة للنقل والتركيب نظرا لخصائصها خفيفة الوزن. إلى جانب عملية التصنيع البسيطة ودورة الإنتاج القصيرة، يمكنهم الاستجابة بسرعة لاحتياجات العملاء.

-

تستخدم الأنابيب المقاومة للحرارة FRP على نطاق واسع في صناعات مثل الصناعة والصناعات الكيماوية والبناء. تمكنهم خصائصهم الفيزيائية الجيدة من الأداء الجيد في درجات الحرارة الخسيسة والبيئات المسببة للتآكل. يتمتع الأنبوب بمقاومة جيدة للحرارة ويمكنه تحمل درجات حرارة تصل إلى 150 درجة مئوية، مما يجعله خيارا مثاليا لنقل السوائل بدرجة حرارة عالية، خاصة لأنظمة نقل الوسائط مثل الماء الساخن والبخار. بالمقارنة مع الأنابيب المعدنية التقليدية، لا تتشوه أنابيب FRP أو تتلفها بسهولة في ظل ظروف درجات الحرارة العالية، مما يضمن استقرار وسلامة النظام. في البيئات ذات درجات الحرارة المنخفضة، يمكن للأنابيب المقاومة للحرارة FRP أن تتحمل درجات حرارة تصل إلى -20 درجة مئوية، وهي مناسبة للمناطق الباردة في الشمال وخطوط إنتاج المواد الكيميائية ذات درجات الحرارة المنخفضة. تتجنب مقاومتها لدرجات الحرارة المنخفضة بشكل فعال التشقق الهش أو الكسر الناجم عن الانخفاض المفاجئ في درجات الحرارة، مما يضمن موثوقية الأنبوب في ظل الظروف المناخية القاسية. مقاومة التآكل هي ميزة رئيسية للأنابيب المقاومة للحرارة FRP. اعتمادا على وسيط النقل، يمكن اختيار مجموعة متنوعة من مواد الراتنج المقاومة للتآكل لتلبية احتياجات النقل للأحماض والقلويات والأملاح والسوائل المسببة للتآكل الأخرى.

-

تتمتع خطوط أنابيب إمدادات المياه والصرف FRP بمقاومة جيدة للتآكل ويمكن أن تقاوم بشكل فعال التآكل طويل الأمد بواسطة الوسائط الكيميائية المختلفة، بما في ذلك الأحماض والقلويات والأملاح والمذيبات العضوية ومياه البحر والصرف الصحي. هذه الميزة تجعله يستخدم على نطاق واسع في البيئات المعقدة، ومناسب بشكل خاص للحالات التي يوجد فيها اتصال طويل الأمد مع الوسائط المسببة للتآكل. عند اختيار أنابيب الألياف الزجاجية، يمكن للمستخدمين تخصيص الأنابيب التي تلبي الاحتياجات المحددة بناء على خصائص الوسائط المختلفة ودرجات حرارة التشغيل. تضمن هذه المرونة استقرار وموثوقية أنابيب الألياف الزجاجية في مجموعة متنوعة من سيناريوهات التطبيق. تشمل مجالات تطبيق نظام خطوط الأنابيب هذا نقل مياه الشرب، وجمع مياه الصرف الصحي ونقلها، وإمدادات المياه البلدية والصرف الصحي، ونقل مياه البحر، وأنظمة خطوط الأنابيب الأخرى تحت الأرض. بالإضافة إلى ذلك، فإن الطبيعة خفيفة الوزن لأنابيب FRP تقدم مزايا كبيرة أثناء التركيب والنقل. بالمقارنة مع الأنابيب المعدنية التقليدية، فإن أنابيب الألياف الزجاجية أخف وزنا وأسهل في التركيب، ويمكن أن تقصر دورة المشروع بشكل فعال، وتقلل من تكاليف العمالة، وهي مناسبة بشكل خاص لمشاريع البناء السريعة.

-

الأنابيب المغمورة بمياه البحر FRP عبارة عن مادة أنابيب عالية الأداء مصممة لمقاومة التآكل طويل الأمد من مجموعة متنوعة من الوسائط الكيميائية. تمكنها مقاومتها الجيدة للتآكل من التعامل بفعالية مع مجموعة متنوعة من البيئات القاسية مثل الأحماض والقلويات والملح والمذيبات العضوية ومياه البحر والصرف الصحي. عند اختيار الأنابيب المغمورة بمياه البحر FRP، يمكن إجراء اختيار الأداء المستهدف وفقا لأنواع الوسائط المختلفة ودرجة حرارة الاستخدام. من خلال التصميم المخصص، يمكن لأنابيب FRP تلبية احتياجات تطبيقات محددة وضمان موثوقيتها ومتانتها في بيئات مختلفة. لا يأخذ التصميم الهيكلي لهذا الأنبوب في الاعتبار الخصائص الفيزيائية والكيميائية فحسب، بل يدمج أيضا مبادئ ميكانيكا الموائع لتحسين كفاءة تدفق السوائل وتقليل استهلاك الطاقة. تحتوي الأنابيب المغمورة بمياه البحر FRP على مجموعة واسعة من التطبيقات، والتي تغطي نقل مياه الشرب، وجمع مياه الصرف الصحي، والنقل، وإمدادات المياه البلدية والصرف الصحي، ونقل مياه البحر، وغيرها من الجوانب.

-

أكواع FRP عبارة عن تركيبات أنابيب عالية الأداء تستخدم على نطاق واسع في الصناعة الحديثة، مع مقاومة جيدة للتآكل وقوة ميكانيكية. لا يمكن إنتاج هذا المنتج بكميات كبيرة وفقا لمعايير الصناعة فحسب، بل يمكن أيضا تخصيصه وفقا للاحتياجات المحددة للعملاء لتلبية متطلبات سيناريوهات التطبيق المختلفة. أثناء عملية التصنيع، تستخدم أكواع FRP تقنية المواد المركبة المتقدمة، والتي تجمع بين الخصائص الجيدة للألياف الزجاجية والراتنج. تتمثل مزايا هذه المادة في وزنها الخفيف وقوتها العالية ومقاومتها الكيميائية الجيدة، ويمكنها الحفاظ على أداء مستقر في البيئات الخسيسة. بالمقارنة مع المواد المعدنية التقليدية، تعمل أكواع FRP بشكل أفضل في مقاومة التآكل وهي مناسبة للصناعات مثل المعالجة الكيميائية والبترولية ومياه الصرف الصحي. خاصة عند مواجهة الأحماض والقلويات والأملاح والوسائط المسببة للتآكل الأخرى، يمكنها إطالة عمر الخدمة بشكل فعال وتقليل تكاليف الصيانة.

العربية

العربية  英语

英语 中文简体

中文简体 西班牙语

西班牙语 俄语

俄语 泰语

泰语 印尼语

印尼语 越南语

越南语